|

(495)510-98-15

|

|

Меню

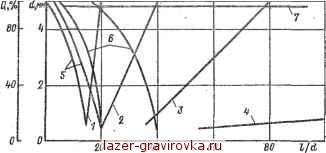

|

Главная » Методы обработки материалов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 [ 98 ] 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 один ее проход. Режим выбирают, исходя из площади обработки; значение силы тока, определяемое по табл. 2.46 и 2.48 или номограммам (см. рис. 2.3-2.7), может быть увеличен в 1,5-2 раза. Частота импульсов принимается равной 1-3 кГц. При обработке отверстий диаметром до 10-12 мм возможно резкое форсирование режима. Плотность тока на форсированных режимах составляет 0,3- 0,4 А/см2. Скорость прошивания при этом достигает, например, при обработке сталей 2-4 мм/мин. Получение заготовок [19]. Для получения заготовок из молибдена, вольфрама, никеля и их сплавов, а также сплавов на основе титана целесообразно применять ЭЭО. На копировально-прошивочных станках выполняют ЭЭВ круглых и профильных заготовок из труднообрабатываемых металлов (например, из вольфрама и его сплавов); на литых заготовках из магнитных сплавов отрезают припуски-литники (ЭЭОт). Вырезку круглых и профильных заготовок на копировально-прошивочных станках производят с нагнетанием РЖ через полый ЭИ. Для этой цели могут быть использованы ЭИ из графита, меди и алюминия. Электроэрозионные станки, оснащенные вращающейся головкой, используют для разрезания проката из различных труднообрабатываемых металлов, сплавов и металлокерамики. Для ЭЭОт заготовок из проката и металлокерамики применяют дисковые ЭИ из меди и латуни. Условия выполнения заготовительных операций (режимы обработки и конструкции ЭИ) практически не отличаются от режимов копировально-прошивочных операций и конструкций применяемых при этом ЭИ. Разрезание заготовок из металлокерамики, нитинола, вольфрама, молибдена и других металлов и сплавов, особенно малогабаритных и точных заготовок, имеющих минимальный припуск на последующие операции, выполняют на электроэрозионных вырезных станках различных моделей. Заготовительные операции, выполняемые на вырезных станках, не имеют специфических особенностей. Выбор режимов определяется маркой материала заготовки, ее толщиной, требованиями к шероховатости обработанной поверхности и диаметром проволочного ЭИ. При этом заготовку, как правило, целиком погружают в ванну (РЖ - вода). ЭЭПр отверстий [6]. ЭЭО прошивают отверстия на глубину до 20 диаметров при использовании стержневого ЭИ и до 40 диаметров - трубчатого ЭИ. Глубина прошиваемого отверстия может быть значительно увеличена, если вращать ЭИ, обрабатываемую заготовку или то и другое с одновременной прокачкой РЖ через ЭИ или отсосом ее из зоны обработки (рис. 2.32).  Ф0.5 ф$ ф0.5 ф$  Рис. 2.32. Зависимость предельной глубины / ЭЭПр отверстий и производительности Q от диаметра d отверстия (d = 0,5 и 5 мм): а - ЭИ сплошной, значение / определяется кривой 1, a Q - кривыми 5; б - ЭИ трубчатый с прокачкой РЖ, значение I определяется кривыми 2 и 6; в - трубчатый ЭИ с пластинками внутри для удаления остаточного стержня, с прокачкой РЖ, значение / определяется кривой 3; г - ЭИ трубчатый с вращением и прокачкой РЖ, значение / определяется кривыми 4 и 7 В зависимости от требований по точности размеров выбирается и режим обработки. Если эти требования не жесткие, то обработку проводят на высокопроизводительных черновых режимах одним ЭИ. С повышением требований по точности размеров или формы обработку осуществляют последовательным переходом с чернового (грубого) режима на чистовой, а далее на доводочный режим обработки с одновременным снижением шероховатости обрабатываемой поверхности. На каждом режиме используют новый ЭИ. В дальнейшем ЭИ чистового режима применяют на черновом режиме, а последний - на чистовом режиме. Таким последовательным переходом с бо- лее грубого на более мягкий режим можно обработать сквозные отверстия с точностью 0,02-0,03 мм. При ЭЗПр отверстий за один переход режим обработки определяют по номограммам (рис. 2.33, а, б). Исходя из площади обработки полученные данные можно увел тчить в 1,5-2 раза. Частоту импульсов принимают равной 1-3 кГц. Плотность тока можно доводить до 0,3- 0,4 А/мм2. Скорость прошивания достигает при обработке сталей 2-4 мм/мин. Чтобы получить заданную шероховатость поверхности и оптимальную производительность, чистовую обработку выполняют при плотности тока 0,04-0,08 А/мм2. Черновой режим ЗЗПр предварительно вскрытого отверстия выполняют графитовым ЭИ на частоте 8 кГц при плотности тока 0,05-0,1 А/мм2, медным ЭИ на 22 кГц и плотности тока 0,07-0,1 А/мм2. Чистовая обработка графитовым ЭИ на частоте 88 кГц, медными ЭИ - 200, 440 кГц при плотности тока 0,03-0,04 А/мм2. ЭЭПр отверстий в твердых сплавах рекомендуется предварительно выполнить трубчатым ЭИ при плотности тока 0,25-0,5 А/мм2, а дальнейшую обработку - при плотности 0,3-0,35 А/мм2. ЭЭПр отверстий диаметром 1-0,5 мм без высоких требований по точности размеров и шероховатости выполняют на копировально-прошивочных станках модели 4720М с генератором ШГИ на частотах 44-88 кГц на /ср = 0,3-4-0,6 А с вибрацией ЭИ. При прошивании групповым ЭИ одновременно нескольких отверстий обработку ведут с вибрацией ЭИ на частоте 8-22 кГц, а средний рабочий ток /ср назначают исходя из средней его плотности г'= 0, !5ч-4-0,2 А/мм2. Отверстия диаметром менее 0,5 мм [131 выполняют на специальных станках, рабочие головки которых имеют роликовую подачу проволочного ЭИ с устройствами, предотвращающими проскальзывание и безлюфтовую передачу. Станки оснащают устройством, обеспечивающим вибрацию рабочей головки и ЭИ для удаления шлама из зоны обработки. Амплитуда вибрации в пределах от 0,005 до 0,05 мм. Специальные станки оснащают генераторами по схемам RC или ГКИ. В качестве материала проволочного ЭИ используют латунь ЛС59-1 и вольфрам. Для придания дополнительной жесткости и улучшения токоподвода на вольфрамовую проволоку гальваническим способом наносят слой меди 0,2-0,4 мм, который в дальнейшем |

|

© 2024 ООО "Стрим-Лазер": Лазерная гравировка.

Все права нотариально заверены. Копирование запрещено. |