|

(495)510-98-15

|

|

Меню

|

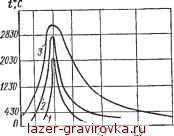

Главная » Методы обработки материалов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 [ 131 ] 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 может осуществляться стенкой канала, газовым потоком, магнитным полем или комбинацией этих факторов; причем если для плазмотронов прямого действия важно стабилизировать пространственное положение дуги, то при применении плазмотронов косвенного действия главную роль играет стабилизация длины дуги. Такие плазмотроны подразделяют на генераторы с самоустанавливающейся и фиксированной длиной дуги. На рис. 4.11 приведены ВАХ и зависимость теплового КПД от тока одного из промышленных плазмотронов. Важно обеспечить стабилизацию приэлектродных участков дуги, что особенно существенно в случае использования термохимических катодов; для этого применяют газовихревую стабилизацию. Плазмотроны переменного тока характеризуются значительно меньшей устойчивостью дуги по сравнению с плазмотронами постоянного тока. Конструкции плазмотронов переменного тока классифицируют по способам стабилизации дуги. Различают стабилизацию электродами, ВЧ-сопровождением и комбинацией дуг переменного и постоянного токов. Наибольшее распространение получил первый тип стабилизации, реализуемый в плазмотронах со стержневыми электродами, которые расположены в одной камере, а также в плазмотронах с электродами, распределенными по длине дугового канала. Высокочастотные плазмотроны подразделяют на фа-кельные( ВЧФ), емкостные (ВЧЕ) и индукционные (ВЧИ). В высокочастотных факельных плазмотронах используются частоты порядка 10 МГц при пониженном давлении. Особенностью ВЧЕ плазмотронов является отсутствие в них расходуемых электродов, что свидетельствует о значительном преимуществе их при работе в агрессивных газах. При мощности до 1000 кВт они имеют диаметр разрядной камеры до 30 см и могут работать при больших расходах газов. Высокочастотные индукционные плазмотроны различают по способу тепловой защиты стенок фазрядной камеры. Плазмотроны с металлической разрядной камерой дают возможность получать разряды практически любой мощности. 4.4. ТИПОВЫЕ ОПЕРАЦИИ И ПРИМЕРЫ ПРИМЕНЕНИЯ В табл. 4.10 приведены сравнительные данные .основных технологических параметров ЭЛО, СЛО :и ПЗО. . . -

В процессе ЭЛО выполняют операции по соединению (сварка, пайка), разделению (резание) и разрушению материалов (прошивание отверстий, запись информации).  -2,7-0,9 0 +0,9

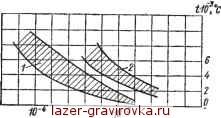

Рис. 4.12. Распределение температуры t вблизи оси канавки проплавления при скоростях перемещения пучка: / - 4,2 см/с; 2 - 1,6 см/с; s - 0,45 см/с; х расстояние от оси И,МКМ 0,3 0.2 0,1 1,6 h,MM Рис. 4.13. Параметры отверстий для заготовок различной толщины: мА; 15 VyMf],MKC Рис. 4.14. Изменение толщины слоя, испаряемого при импульсной ЭЛО: /-/э=8 = 6 мА; 8 - 1 4 мА = 8-10 кВт/см2; 2 - =4.10*кВт/см*;3-Р = * = 1. 10 кВт/см2 В особую область выделяют нанесение покрытий с помощью электронного луча. На рис. 4.12-4.16 приведены некоторые зависимости технологических параметров ЭЛО от условий обработки. В табл. 4.11 обобщены сведения о режимах ЭЛО различных материалов [21 ]. При СЛО можно осуществлять более 108 вариантов построения технологических процессов с использованием лазерного излучения [16]. При этом учитывают, что параметры излучения могут изменяться в очень широких п,мм 5 Лмм  160 иэ,кВ Рис. 4.15. Зависимость глубины расплавления h от ускоряющего напряжения U д  Рис. 4.16. Зависимость глубины расплавления h от скорости ЭЛО вне вакуума для различных составов защитной атмосферы: / - Не; 2 - Не + Аг; 3~ воздух; 4 - Аг; t>CB скорость сварки Рис. 4.17. Зависимость глубины расплавления h ® (Л и температуры t в цент- а ре пятна нагрева (2) от g длительности импульса при фиксированной энер- * гии излучения (Е = 2 = 1О-3-4-)0-1Дж) в

Рис. 4.18. Зависимость диаметра отверстия d от энергии излучения Е 40 Е,№ пределах: % = 0,2 -н 20 мкм; Е = 10~6 -ь Ю3 Дж, а Р = = 10 в Ю-4 Вт. В табл. 4.12 приведена общая классификация процессов, связанных с нагревом заготовки и обработкой ее поверхностного слоя. На рис. 4.17 и 4.18 приведены данные об основных технологических параметрах лазерного излучения. |

|

© 2024 ООО "Стрим-Лазер": Лазерная гравировка.

Все права нотариально заверены. Копирование запрещено. |