|

(495)510-98-15

|

|

Меню

|

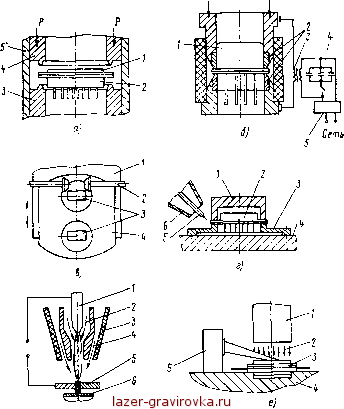

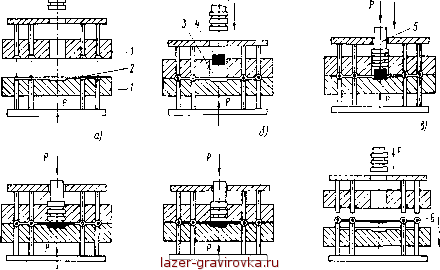

Главная » Производство комплектующих для высокотехнологичных процессов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 [ 41 ] 42 43 44 45 46 47 48 49 50 51 52 53 54 по принципу действия и конструктивным решениям и устройства загрузки-выгрузки отрезков перемещения кассет и горизонтального перемещения отрезков лент. 9.3. ОБОРУДОВАНИЕ ДЛЯ ГЕРМЕТИЗАЦИИ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ Герметизация является заключительным этапом изготовления ИС и может выполняться сваркой, пайкой мягкими и твердыми припоями, стеклом, клеем, пластмассой. Для герметизации ИС используются металлостеклянные, металлокерамические и пластмассовые корпуса. Основными методами герметизации металлостеклянных и ме-таллокерамических корпусов ИС являются холодная и контурно-контактная сварки. Все большее распространение получают такие методы герметизации, как лазерная, микроплазменная и электронно-лучевая сварка. Получение металлостеклянных и ме-таллокерамических спаев производят в колпаковых и конвейерных водородных печах. На рис. 9.11 показаны конструктивные схемы герметизации корпусов ИС холодной сваркой (а), контактной точечной (б) и роликовой (в), аргонно-дуговой (г), микроплазменной (д) сваркой и пайкой (е). Для герметизации корпусов ИС холодной сваркой чаще всего применяют точечную сварку по замкнутому контуру (периметру) силами Р, направленными перпендикулярно свариваемым поверхностям (рис. 9.11,а). Внутри стакана 5 перемещаются верхний 4 и нижний 3 пуансоны, герметично соединяющие баллон 2 и крышку 1 корпуса ИС. Сварное соединение получается вследствие пластической деформации хорошо очищенных от оксидного слоя и жировых пленок свариваемых металлов (как однородных, так и разнородных). Герметизация осуществляется при комнатной температуре под действием большого давления, при котором вступившие в контакт чистые поверхности образуют цельнометаллические соединения с непрерывной кристаллической структурой. Контактная (электроконтактная) сварка применяется для герметизации ИС в металлостеклянных и металлокерамических корпусах круглой и прямоугольной формы со штырьковыми выводами. Основными ее видами являются сварка по контуру (рис. 9.11,6) и шовная роликовая (рис. 9.11,в) сварка. Герметичное неразъемное соединение получается за счет нагрева свариваемых материалов до пластического или расплавленного состояния с последующим сжатием. Нагрев осуществляется пропусканием электрического тока через свариваемые элементы. Процесс герметизации контактной точечной сваркой на конденсаторной сварочной машине показан на рис. 9.11,6. Он вклю-242  Рис. 9.11. Способы герметизации металлостеклянных и металлокерамических корпусов ИС чает операции сжатия свариваемых деталей корпуса 1 электродами 2, включения и выключения сварочного тока, снятия усилия сжатия. Основными элементами установки являются выпрямитель 5, батарея конденсаторов 4 с переключателем для ее последовательного соединения с источником питания и трансформатором 3, который предназначен для получения в сварочной цепи больших токов при низком напряжении. Шовная роликовая сварка (рис. 9.11,в) применяется для герметизации прямоугольных корпусов ИС и по своей природе близка к точечной сварке. Цикл герметизации состоит из следующих операций. Корпус ИС 3 укладывается в гнездо поворотного столика 4 каретки 1. При прохождении столика под вращающимися роликами 2 происходит сварка двух сторон !6* 243 корпуса ИС 3. В крайнем положении столик поворачивается на 90°, а ролики раздвигаются или сдвигаются. Каретка движется в противоположном направлении, и при прохождении столика с микросхемой под роликами происходит сварка двух других сторон герметизируемого корпуса. В производстве ИС применяются полуавтоматические машины контактной шовной сварки ПГРС-1М, ПГРС-2, 10СС900-007, позволяющие герметизировать плоские корпуса с выводами, расположенными как параллельно, так и перпендикулярно плоскости основания. В производстве ИС применяется также герметизация корпусов сваркой плавлением кромок соединяемых деталей. Наиболее распространены аргонно-дуговая, микроплазменная, электронно-лучевая и лазерная сварки. Оборудование для электроннолучевой и лазерной сварки рассмотрено в § 5.4. При аргонно-дуговой сварке (рис. 9.11,г) нагрев свариваемых кромок осуществляется теплотой электрической дуги. В зону дуги подается защитная струя аргона, которая предохраняет расплавленный металл от воздействия атмосферного воздуха. Герметизация происходит в результате расплавления кромок свариваемых элементов корпуса с последующей кристаллизацией металлов шва. Детали корпусов ИС 2 собираются в кассеты 4 на теплоотводные основание 3 и крышку 1 и устанавливаются на столе (план-шайбе) сварочной установки. Конец электрода 5 помещают на расстоянии длины дуги от свариваемых кромок. В качестве неплавящегося электрода используются прутки вольфрама, содержащие 1,5 ... 2 % тория. Передвигая сопло горелки 6 с электродом 5 вдоль кассеты с собранными ИС 2, осуществляют сварку. Для герметизации ИС разработан ряд установок аргонно-дуговой сварки: ИО.20.027, ИО.200.041, УЭС-3. Разновидностью аргонно-дуговой сварки является микроплазменная, применяемая для герметизации корпусов ИС с малой толщиной. Для сварки этим способом используется дуговой разряд с интенсивным плазмообразованием (рис. 9.11,д). Плазменная сварка не имеет недостатков, присущих аргонно-дуговой: сравнительно большого активного пятна и нестабильности при малых токах. Для получения плазменной струи используются плазменные головки (плазмотроны), в которых имеется неплавящийся вольфрамовый электрод 1 (рис. 9.11,д), каналы в корпусе горелки 3 для подачи плазмообразующего 2 и защитного 4 газов. Анодом служит герметизируемое изделие 6, на которое через теплоотводные элементы 5 подводится электрический потенциал. В качестве плазмообразующих газов используется смесь Ar-Не или Аг-Н2, а в качестве защитного - аргон Аг. 244 Герметизация пайкой применяется в производстве некоторых конструкций ИС в плоских корпусах. Сущность метода заключается в соединении металлических или металлизированных поверхностей деталей корпусов с помощью припоя, который при температуре пайки смачивает соединяемые поверхности, заполняет капиллярный зазор между ними и, кристаллизуясь, связывает их в монолитную герметичную конструкцию. Обычно используются оловянно-свинцовые припои ПОС-61 и ПСр-2,5. Схема герметизации корпусов ИС пайкой в струе горячего воздуха или газа показана на рис. 9.1,е. Основание ИС 3 укладывается в кассету 4. На основание помещают припойную рамку, покрытую флюсом, и крышку корпуса ИС, которую с помощью приспособления 5 прижимают к основанию. Кассета устанавливается под струю нагретого инертного газа 2, под действием которого припой плавится и смачивает поверхность основания и крышки корпуса ИС, при этом между ними образуется ровная галтель припоя. Нагрев газа до необходимой температуры осуществляется в нагревателе 1. Герметизацию ИС пластмассой выполняют несколькими методами, основными из которых являются: заливка в съемные формы и корпус, окунание и обволакивание, литьевое (транс-ферное) и компрессионное прессование. Заливку в съемные формы (свободную заливку) применяют преимущественно при групповой технологии изготовления ИС. При этом методе в открытую часть формы, предварительно загруженной металлической арматурой и кристаллами ИС, заливают пластмассу (компаунд) и нагревают ее для полимеризации. Герметизированные приборы извлекают из формы, которую снова используют для заливки. Заливка в корпусе отличается от заливки в съемные формы тем, что заливочной формой в этом случае является часть герметизируемого корпуса. Окунание и обволакивание применяют для дополнительной герметизации приборов или в качестве основного метода герметизации бескорпусных приборов. При литьевом прессовании - наиболее распространенном методе пластмассовой герметизации - используют как термопластичные, так и термореактивные пластмассы. Сущность этого метода состоит в том, что дозированную пластмассовую таблетку (или порошок) расплавляют до заливки вне литьевой формы, а заливка происходит при дополнительном повышении жидкотекучести пластмассы и незначительном увеличении давления. Непосредственно перед герметизацией перфоленту определенной формы и длины со смонтированными ИС укладывают, фиксируя по перфорации, в пресс-формы, которые закрывают, и производят прессование. В процесс прессования - заливки пресс-  р г) . д) е) Рис. 9.12. Функциональная схема герметизации формы -входят следующие операции (рис. 9.12): загрузка перфоленты и смыкание литьевой формы (а), загрузка пластмассовой таблетки (б), ввод пуансона (трансфера) в литьевую форму (в), расплавление пластмассы под высоким давлением (г), заливка формы пластмассой под низким давлением и выдержка (д), размыкание литьевой формы и съем изделия (е). В разомкнутую пресс-форму 1 загружается отрезок ленты-носителя 2 с кристаллами (рис. 9.12,а). При включении насоса происходит смыкание пресс-формы с максимальным усилием сжатия 0,5 МН. В литьевую форму 3 загружается таблетка пресс-материала 4 (рис. 9.12,6), далее происходит ускоренное опускание, а затем рабочий ход штока 5 цилиндра (рис. 9.12,в). Скорость рабочего хода настраивается с помощью механизма подачи, а усилие - при помощи запорных золотников по манометрам до необходимого давления в верхней и нижней полостях цилиндра. В процессе рабочего хода штока происходит впрыскивание материала под высоким давлением (рис. 9.12,г). Для увеличения текучести таблетку пластмассы предварительно разогревают токами высокой частоты. Для получения высокой плотности корпуса производится выдержка (рис. 9.12,д) при номинальном давлении. Далее происходит подъем штока, размыкание 246  пресс-формы, съем загерметизированных приборов 6 и очистка пресс-формы (рис. 9.12,е). Компрессионное прессование менее распространено, чем литьевое. Сущность этого метода состоит в том, что плавление герметизирующего материала и заливка им ИС осуществляется в пресс-форме и с частичной полимеризацией. Пресс-форма для компрессионного прессования имеет обогрев верхней и нижней частей (матрицы и пуансона). В нижнюю часть помещают таблетку пластмассы, на нее - металлическую арматуру герметизируемых ИС, а затем - вторую таблетку пластмассы. Далее обе части формы соединяют. При нагревании и под действием давления пластмасса переходит в пластичное состояние, заполняет все полости рабочего объема пресс-формы и полимеризуется. После этого пресс-форма раскрывается и из нее выталкиваются загерметизированные приборы. Для герметизации ИС пластмассой используется следующий комплект оборудования: пресс для литьевого или компрессионного прессования, машина для изготовления таблеток из пластмассы, подогреватель для таблеток, пресс-формы и пресс со штампом для отделения загерметизированных ИС друг от друга. На рис. 9.13 изображена установка УГП-50 для герметизации ИС пластмассой. Она оборудована электрическими подогревателями верхней и нижней частей пресс-формы. Удаление загерметизированных ИС производится верхними и нижними эжекторными толкателями. Для зажима пресс-формы служит установленная в рабочем пространстве пресса гидравлическая система. При зажиме и освобождении (разъеме) пресс-формы зажимное устройство действует с различными регулируемыми скоростями: при закрытии пресс-формы оно быстро закрывается, при освобождении вначале открывается медленно (в этот момент происходит выталкивание залитых пластмассой ИС), а затем скорость увеличивается, причем эту скорость можно регулировать. Зажимное устройство имеет предохранительное приспособ- Рис. 9.13. Установка УГП-50 для герметизации интегральных микросхем пластмассой |

|

© 2024 ООО "Стрим-Лазер": Лазерная гравировка.

Все права нотариально заверены. Копирование запрещено. |