|

(495)510-98-15

|

|

Меню

|

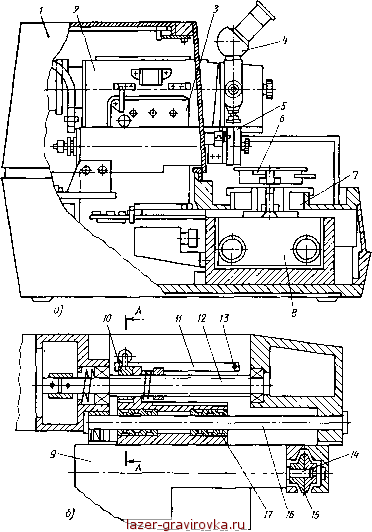

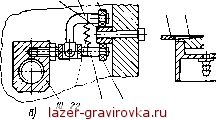

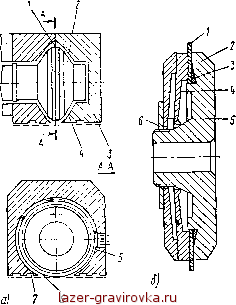

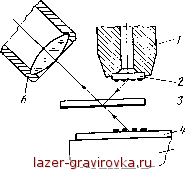

Главная » Производство комплектующих для высокотехнологичных процессов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 [ 38 ] 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 ми кругами имеет ряд преимуществ по сравнению со скрайбиро-ванием. Он позволяет разрезать пластины с многослойными покрытиями и получать кристаллы больших размеров с высокой точностью, минимальным количеством сколов и ровными, перпендикулярными торцами, облегчающими автоматическую сборку. С помощью отрезных кругов можно разделять пластины из материалов, не поддающихся скрайбированию, например из сапфира, а также пластины больших размеров и соотвественно большой (до 0,8 ... 1 мм) толщины.  На рис. 9.2,а показаны компоновка и основные узлы установки резки алмазными кругами модели 04ПП100М. Установка содержит корпус 1, шпиндельный узел 2, каретки продольной 8 и поперечной 3 подач, вакуумный стол 7 с насадкой 6, узел совмещения 4 и систему 5 подачи смазывающе-охлаждающей жидкости (СОЖ). На валу 14 шпинделя 9 (рис. 9.2,6) закреплен алмазный круг 15. Шпиндель 9 закреплен на каретке поперечной подачи 3, связанной с электродвигателем через ходовой винт 12 и гайку 10. Каретка перемещается по цилиндрическим направляющим 16. Для уменьшения трения в направляющих во втулках 17 каретки выполнены каналы, по которым в зазор между втулками и направляющими подается сжатый воздух. Он не только создает между ними воздушную прослойку, но и препятствует попаданию в направляющие продуктов резания. Каретки продольных перемещений 8 (рис. 9.2,а) имеют аналогичные направляющие. Перемещения кареток осуществляются приводами от шаговых электродвигателей, что обеспечивает широкий диапазон изменения подачи. Движение каретке продольной подачи передается от электродвигателя эластичным зубчатым ремнем. Для повышения точности размеров получаемых кристаллов в установке применен узел коррекции поперечного перемещения шпинделя (рис. 9.2,в). Узел включает коррекционную линейку 11 (рис. 9.2,6), Г-образный и прямой рычаги 18 и 21, на концах которых закреплены ролики 19, 20, притянутые к линейке пружиной 22. В случае, если систематическая ошибка ходового винта 12 превышает допустимое значение, линейку 11 поворачивают вокруг оси 13 (рис. 9.2,6), создавая необходимый доворот гайке 10 по отношению к винту 12. Перед началом работы узел совмещения 4 (рис. 9.2,а) настраивают относительно линии отрезки, для чего на вакуумном столике 7 закрепляют пробную пластину и нарезают ее. Затем визир- А-А 11 18 19 25 24  21 20 Рис. 9.2. Установка резки алмазными кругами: а - общий вид; б - каретка поперечной подачи; в - узел коррекции; г - столик для крепления пластины 15-6281 225  ную линию оптического устройства совмещают с линией отрезки. В дальнейшем визирная линия служит базой при ориентации рабочих пластин. Рабочую пластину 23 (рис. 9.2,г) закрепляют совместно с металлическим кольцом 25 на адгезионной пленке 24 и устанавливают на вакуумном столике. При этом металлическое кольцо притягивается к постоянным магнитам 26, встроенным в основание столика, и пленка облегает конус столика. В результате алмазный круг при надрезании пластин не касается пленки и кольца. После установки глубины реза и величины шага в автоматическом режиме производится резка пластины в одном направлении. Затем стол с пластиной поворачивают на 90°, ориентируют пластину по визирной линии и производят резку в перпендикулярном направлении. Узел крепления алмазного круга и подачи СОЖ в зону резания показан на рис. 9.3,а. Через окно 5 в корпус 3 подается де-ионизованная вода. Она захватывается периферийной поверхностью оправки 2 с кругом 1 и разгоняется по подводному каналу 4. Поток воды постепенно обжимается спиральной поверхностью канала, и скорость его возрастает. При выходе из окна 6 поток имеет скорость, близкую к линейной скорости круга. В зоне карманов 7 происходит резкое снижение скорости и соответствующее повышение давления жидкости за счет сопротивления течению потока, создаваемого наружной поверхностью корпуса. В результате СОЖ глубоко проникает в зону резания, что позволяет увеличить подачу до 170 ...320 мм/с при частоте вращения круга 5Х ХЮ4 мин-1 и глубине врезания 250 мкм. Оправка для закрепления алмазного круга (рис. 9.3,6) содержит корпус 2, на который последовательно устанавливаются кольцевая эластичная прокладка 3, алмазный отрезной круг 1, мембрана 4 с периферийным утолщением, прижимной фланец 5 и гайка 6. Наружные диаметры опорного фланца и мембраны предварительно обрабатываются совместно в собранном состоянии. 226 Рис. 9.3. Узел круга: а - схема подачи СОЖ пления алмазного круга крепления алмазного б - оправка для закре- Таблица 9.2

Поэтому при завинчивании гайки 6 они точно совпадают, обеспечивая жесткое закрепление круга 1. Эластичная прокладка 3 позволяет уменьшить передачу вибраций от шпинделя к отрезному кругу. Применяемые в промышленности круги на основе синтетических алмазов изготавливаются методом порошковой металлургии с использованием прокатки. Их толщина составляет 36... 180 мкм, высота режущего лезвия 0,4...3 мм, стойкость-14-Ю3 операций. Круги, армированные бронзовой сеткой имеют среднюю стойкость 22-Ю3 операций на пластинах кремния диаметром 100 мм и толщиной до 0,5 мм. В современных установках резки алмазными кругами используются системы управления на базе микропроцессоров. Например, использование в установке ЭМ-225 микропроцессора К580ИК80 и микросхем серии К589 позволяет гибко управлять приводами, программировать режимы резания, рассчитывать оптимальные варианты обхода контура круглых пластин различных диаметров, уменьшая холостые пробеги круга. Микропроцессор установки УРП-150 М, кроме того, обеспечивает автоматический вывод круга на рабочий режим, корректировку глубины резания по мере радиального износа алмазного круга. Технические данные ряда установок резки алмазными кругами приведены в табл. 9.2. 9.2. УСТАНОВКИ ДЛЯ МОНТАЖА КРИСТАЛЛОВ И ПРИСОЕДИНЕНИЯ ВЫВОДОВ ИС Монтаж кристаллов и присоединение выводов к контактным площадкам сформированной на кристалле интегральной схемы является одной из заключительных операций их производства. Конечная цель этой операции - создание перемычек между контактными площадками кристалла и соответствующими выводами корпуса. Различают три типовых технологических процесса и три комплекта оборудования для выполнения этой операции. 15* 227  Рис. 9.4. Монтаж перевернутого кристалла на шариковые выводы Первый технологический процесс- посадка перевернутого кристалла - реализует групповой метод сборки и ориентирован в основном на сборку больших гибридных интегральных схем. При этом на контактных площадках кристалла формируются выступающие над его поверхностью шариковые выводы, либо балочные, несколько выступа-~5 ющие за пределы его боковых граней. Кристалл монтируется на выводы основания в перевернутом виде. При этом одновременно кристалл закрепляется и создаются перемычки между контактными площадками кристалла и основания. Для соединения контактных площадок кристалла и основания наиболее часто используют термокомпрессионную либо ультразвуковую микросварку. При термокомпрессионной микросварке в зоне соединения создается давление 100 ... 200 МПа и температура 573 ... 673 К (300 ... 400°С). При ультразвуковой сварке в зону соединения подводятся сдвиговые ультразвуковые колебания с амплитудой 0,5 ... 2 мкм и частотой 20 ... ... 60 кГц и поверхности сжимаются с удельным давлением 20 ... 120 МПа. Выделяющееся на границе стыка в результате сдвиговых колебаний тепло, разрушение окисных пленок и взаимное сжатие способствуют образованию на начальном этапе взаимодействия качественного соединения. С наибольшими трудностями при монтаже перевернутых кристаллов сталкиваются при совмещении их контактных выступов с контактными площадками основания. Особенно это актуально для шариковых выводов, совершенно не выходящих за контуры кристалла. Универсальной установкой для присоединения перевернутых кристаллов к внешним выводам методом ультразвуковой или термокомпрессионной сварки является установка ЭМ-431. Контроль за процессом соединения производится в микроскоп через оптическую систему с полупрозрачным зеркалом (рис. 9.4). Инструмент 1 с вакуумной присоской на торце захватывает предварительно ориентированный кристалл 2 из подающей кассеты. Оператор, наблюдая в микроскоп 6, вручную совмещает изображение контактных площадок основания 4 и шариковых выводов кристалла, перемещая рабочий столик 5 в двух взаимно перпендикулярных направлениях и по углу. После совмещения 228 зеркало 3 убирается, инструмент опускается и кристалл монтируется на основание. Имеется возможность подогрева рабочего столика и инструмента, работает установка в полуавтоматическом цикле. Технические характеристики установки ЭМ-431: Производительность........до 400 крист./ч Точность совмещения........±0,015 мм Размеры рабочего поля манипулятора . . . 30X40 мм Число кристаллов в кассете......до 200 Диапазон регулирования усилия сжатия . . . 1,6... 15 Н Диапазон регулирования температуры: рабочего стола......... 373 ... 623 К (100... 350 °С) инструмента......... 423 ... 723 К (150 ... 450 °С) Частота ультразвукового генератора . . . . 59... 61 кГц Потребляемая мощность.......0,3 кВт Размеры............ 1200X660X1130 мм Масса............140 кг Применяется оборудование такого типа при монтаже отдельных кристаллов со сравнительно небольшим числом выводов при сборке гибридных ИС. Оборудование весьма производительно, а процесс монтажа отличается малой трудоемкостью. Второй технологический процесс - монтаж кристаллов на ленточных носителях - также реализует групповой метод сборки. В нем, чтобы повысить точность совмещения, применяют ленточный носитель выводов толщиной 40 ... 60 мкм, позволяющий производить его непосредственное совмещение и соединение с контактными выводами кристалла. В качестве носителя используется алюминиевая, реже медная, фольга со сформированной на ней выводной рамкой, или фольга на прозрачной органической пленке, что повышает жесткость носителя и позволяет формировать на нем развитые выводные рамки. Полуфабрикатом для формирования таких ленточных носителей служит фольга с подслоем органической пленки, в нужных местах участки фольги либо участки пленки удаляют, последовательно проводя ряд фотолитографических операций и операций травления. Для сборки ИС широкого применения выпущен комплект оборудования, реализующего метод монтажа кристаллов на ленточных носителях. На установке ЭМ-434 производится групповое присоединение контактных площадок кристалла к кадру ленточного носителя методом ультразвуковой сварки. Носитель поставляется в рулонах и при присоединении сматывается с катушки. Затем кристалл защищают компаундом, отделяют и на установке ЭМ-435 наружные выводы ленточного носителя, оставшиеся на кристалле, приваривают групповым методом к выводной контактной рамке. Производительность этого комплекта оборудования составляет 400 ... 500 ИС в час. |

|

© 2024 ООО "Стрим-Лазер": Лазерная гравировка.

Все права нотариально заверены. Копирование запрещено. |