|

(495)510-98-15

|

|

Меню

|

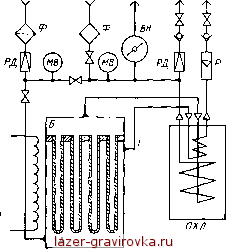

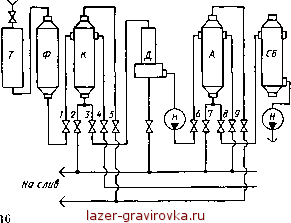

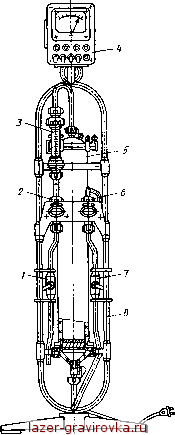

Главная » Производство комплектующих для высокотехнологичных процессов 1 2 [ 3 ] 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 s Вадарадна очистку Аргон  Рис. 1.5. Схема установки для Очищенный диффузионной очистки водоро- Водород ОтходыВ да скруббер---- ся. Очистка от кислорода будет происходить не в очистителе О, а в реакторе Р за счет окисления восстановленной меди до ее полного окисления, после чего клапан вновь автоматически откроется. Установки для очистки водорода и кислорода УОГВ отличаются тем, что в них отсутствуют блоки примеси водорода (ИМ, К) и реактор Р с закисью меди. В остальном конструкция аналогична. Наибольшую степень очистки водорода получают на диффузионных установках за счет диффузии через мембранные или трубчатые фильтры из палладиевого сплава, через которые водород в отличие от других газов легко диффундирует при температуре 430... 470°С. Схема установки для диффузионной очистки водорода показана на рис. 1.5. Очищаемый технический водород через механический фильтр Ф и редуктор РД подают в печь с трубчатым водородным фильтром ПФ, который подогревают электронагревателем. Очищаемый газ нагревается и диффундирует из полости А через стенки трубок из палладиевого сплава в полость Б. Очищенный газ далее поступает в охладитель ОХЛ и через вентиль подается к потребителю. Часть водорода с концентрированным содержанием примесей удаляется из фильтра через трубку 1, охладитель, ротаметр Р и клапан и подается в скруббер для сжигания. Давление очищаемого и чистого газов контролируется ма-новакууметрами MB. Перед началом работы установки через ее рабочий объем пропускают инертный газ, а затем откачивают до давления около 1 Па (Ю-2 мм. рт. ст.) После включения нагревателя и прогрева трубчатого фильтра откачка отключается и начинается подача водорода. Очищенный водород имеет температуру не выше 60°С. Палладиевые фильтры обеспечивают содержание влаги в очищенном газе не более 2,7-10 6 кг/м3, а кислорода -до Ю-6 %, однако следует учитывать, что они имеют высокую стоимость и ограниченный срок службы. 1.3. ОБОРУДОВАНИЕ ДЛЯ ПОЛУЧЕНИЯ ДЕИОНИЗОВАННОЙ ВОДЫ Деионизованная вода широко используется при изготовлении ИС как для отмывки полупроводниковой пластины в процессе формирования структуры, так и для приготовления различных растворов. Важнейшими параметрами воды являются удельное электрическое сопротивление, характеризующее долю растворенных минеральных и органических загрязнений и размеры загрязняющих частиц. При выборе подходящего оборудования для получения деиони-зированной воды важны характеристики исходной воды и требования к уровню чистоты. Так, если для предварительной отмывки пластин пригодна вода с удельным сопротивлением 1... ...5 МОм-см, то для финишных операций отмывки часто необходима вода с удельным сопротивлением 16... 18 МОм-см и размером загрязняющих частиц менее 0,5 мкм. Требования по удельному сопротивлению очень высоки, если учесть, что после однократной перегонки (дистилляции) в кварцевой посуде оно составляет обычно 0,3 МОМ-см. Для очистки наиболее часто применяются ионно-обменные методы: сорбция ионов с помощью ион-но-обменных смол - ионный метод и удаление ионов электрическим током и применением селективных мембран из ионно-об-менных материалов - электроионитный метод. Различают централизованную (основную) и финишную очистку воды. Для централизованной очистки используется обычно водопроводная вода или конденсат после однократной перегонки. Удельное сопротивление очищенной воды должно быть выше 1 МОм-см (обычно 5...8 МОм-см). Для финишной используется обычно вода после централизованной очистки, в результате обработки её сопротивление возрастает до 15... 20 МОм-см. Централизованная очистка проводится на установках УЦ-1, УЦ-2, УЦ-5 и УЦ-10 с производительностью соответственно 1, 2, 5 и 10 м3/ч. Это внушительные сооружения: установка УЦ-10 занимает площадь более 400 м2, высота ее составляет 5 м, масса 60 т. Установки финишной очистки ионитные УФ-100, УФ-250, УФ-400 и электроионитные УФЭ-100 и УФЭ-250 с производительностями 100, 250 и 400 дм3/ч, напротив, компактны и размещаются непосредственно вблизи места потребления воды. Установка централизованной очистки включает в себя два участка: собственно участок очистки и регенерационную станцию (рис. 1.6). Водопроводная вода или конденсат поступает в теплообменник Т, где проходя по трубам из нержавеющей стали, нагревается до 20... 25°С паром, пропускаемым по межтрубному пространству. Затем в кварцевом фильтре Ф вода пропускается через слои дробленого антрацита и кварцевого песка толщиной 1... 2 м, где освобождается от взвешенных частиц и железа. Для сорбции положительных ионов - катионов используются две ка-тионитовые К, а для сорбции анионов - две анионитовые А колонны (на рис. 1.6 условно показано по одной). Пока одни колонны сорбируют катионы и анионы, вторые проходят регенерацию. Конструктивно катионитовые и анионитовые колонны одинаковы и представляют собой стальной цилиндр, футерованный винипластом и закрытый сверху и снизу крышками. В верхней части колонны имеются два распределителя для равномерной подачи очищаемой воды и кислоты или щелочи для регенерации. Внизу расположен патрубок вывода очищенной воды. После связывания катионов смолой вода направляется в дегазатор Д, где из нее удаляется углекислый газ, образовавшийся в результате разложения находящихся в исходной воде карбонатов и бикарбонатов. В верхнюю часть дегазатора равномерными струями вводится вода, снизу нагнетается воздух, уносящий содержащийся в воде углекислый газ в атмосферу. Вода собирается в баке дегазатора и насосом подается в анионитовую колонну, в которой поглощаются содержащиеся после катионной очистки кислотные остатки (анионы). На этом оканчивается первая ступень очистки, удельное сопротивление воды достигает 2... ...3 МОм-см. Часто установки централизованной очистки включают еще одну ступень - фильтр смешанного действия, представляющий собой катионитовый и анионитовый фильтры, объединенные в одной колонне (на рис. 1.6 эта ступень не показана). После второй ступени очистки удельное сопротивление достигает 5 ... 8 МОмХ Хсм, Из бака сборника СБ вода насосом перекачивается потребителю. В процессе очистки происходит обеднение смол катионито-вых и анионитовых фильтров, они переводятся на регенерацию, а Исходная вода  К потребителю /Щелочь Рис 1Д Прииципи- альная схема участ- <Кислота ка централизованной очистки воды в технологический цикл очистки включаются параллельные фильтры. Станция регенерации поставляет необходимую для восстановления смол кислоту и щелочь. В ее комплект входит бак-растворитель твердой щелочи, эжекторная система для приготовления рабочих растворов и два дозатора: кислоты и щелочи. При регенерации колонна вентилями 1 и 3 (6, 8) отключается от линии очистки (рис. 1.6). Процесс регенерации состоит из трех операций: рыхления, собственно регенерации и отмывки смолы. Рыхлят смолы противотоком воды, чтобы освободить их от пыли, образовавшейся при работе, и устранить спрессованность. При регенерации через вентиль 5 в катионитовую колонну подается раствор соляной или серной кислоты, в анионитовую через вентиль 9 - раствор едкого натра. Реагируя с обедненной катио- нитовой смолой, кислота освобождает связанные при очистке воды ионы металлов, восстанавливая ее свойства. Щелочь вытесняет кислотные остатки из обедненной анионитовой смолы. Сброс отработанных растворов осуществляется через клапаны 2 и 7. Отмывают катионитовую смолу после регенерации противотоком воды, взятой от параллельного катионитово-го фильтра, анионитовую смолу - прямотоком дегазированной воды. В ионитной установке финишной очистки УФ-250 (рис. 1.7) дионизо-ванная вода с удельным сопротивлением 2 ... 3 МОм-см через датчик 1, впускной кран 2 и ротаметр 3 подается в фильтрующую колонну 5, затем через выпускной кран 6 и датчик 7 поступает к.потребителю. Измерительный прибор 4 подсоединен к датчикам 7 или 1 и контролирует удельное электрическое сопротивление воды. При падении удельного сопротивления ниже допустимого выдается сигнал о необходимости замены фильтра. Фильтр выполнен в виде легкосъемного цилиндра 5 из органического стекла, в который засыпана смесь катионитовой и анионитовой смол. Для регенерации фильтр снимают и проводят ее централизованно на специальных установках.  Рис. 1.7. Установка финишной очистке воды УФ-250 2-6281 Электроионитные установки финишной очистки воды типа УФЭ работают за счет сорбции ионов примесей ионно-обменны-ми смолами и электрохимической десорбции и удаления их за счет протекания электрического тока и использования мембран, пропускающих только катионы или анионы. Установки работают в непрерывном режиме и не требуют регенерации. Регенерация смол идет в процессе работы за счет частичного электролиза воды на Н+ и ОН- под действием постоянного электрического тока. КОНТРОЛЬНЫЕ ВОПРОСЫ 1. В чем различно поведение пылинок в атмосфере и в вакуумной камере? Где и как происходит их сепарация? Оцените время оседания пылинок размером 0,2 и 1 мкм с высоты 1 м в обоих случаях. 2. Предложите средства защиты подложек от инородных частиц в вакуумных камерах. 3. Выберите комплект оборудования для подготовки и очистки технологических газов, обеспечивающий подачу азота, аргона, кислорода и водорода в количествах 60, 20, 40 и 20 м3/ч соответственно. 4. Как осуществляется регенерация смол катионитовых и анионитовых фильтров в установках централизованной очистки воды? Глава 2 ОБОРУДОВАНИЕ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ МАТЕРИАЛОВ 2.1. ОБЩИЕ СВЕДЕНИЯ О МЕХАНИЧЕСКОЙ ОБРАБОТКЕ ПОЛУПРОВОДНИКОВЫХ МАТЕРИАЛОВ В качестве заготовки для основного технологического процесса изготовления ИС применяется полупроводниковая пластина, которая по структуре, химической чистоте и содержанию дефектов на поверхности и внутри должна быть возможно ближе к идеальному монокристаллу. Кремниевые пластины для изготовления БИС должны соответствовать параметрам, приведенным в табл. 2.1. Пластины изготавливаются из монокристаллических слитков, выращенных из расплава по методу Чохральского, или зонной плавкой. Такой слиток содержит ничтожное количество примесей (до Ю-9... 10-10%) и представляет цилиндрический стержень с диаметром сечения 30... 150 мм длиной 100... 500 мм. Типовой технологический процесс изготовления пластины, отвечающей этим требованиям, включает калибровку слитков по диаметру, ориентацию слитка относительно кристаллографических плоскостей, изготовление базового среза, резку слитка на пластины, двухстороннее шлифование и полирование, снятие фасок, химико-механическое полирование рабочей стороны и финишную очистку (рис. 2.1). Калибровка или круглая шлифовка слитка по диаметру (рис. 2.1) необходима для выравнивания его боковой поверхности и получения впоследствии пластин равного диаметра. Ведется иа универсальных или специальных кру-гошлифовальных станках ЗА 12, ЗБ12 или 312М алмазным шлифовальным Таблица 2.1

кругом. Предварительно к торцам слитка наклеечной мастикой приклеиваются центры. При шлифовании слиток охлаждается водой. Для обеспечения требуемых свойств кристалл ИС должен быть строго ориентирован относительно кристаллографических плоскостей исходного монокристалла, допустимые погрешности составляют около 1°. Ориентация достигается за счет формирования на слитке базового среза, который делается параллельно одной из кристаллографических плоскостей (обычно i[110]), и направленной резки слитка на пластины (обычно по плоскости [111]). Перед этими операциями слиток ориентируется относительно кристаллографических плоскостей. Резка слитка на пластины осуществляется обычно алмазным диском с внутренней режущей кромкой. После резки на поверхности пластины образуется дефектный слой толщиной около 100 мкм, в котором выделяют четыре зоны: рельефную 1, трещиноватую 2, дислокационную 3 и напряженную 4 (рис. 2.1). Основной задачей дальнейших операций является удаление этого дефектного слоя. Пластины сначала шлифуют на станках двухсторонней шлифовки, затем для предотвращения сколов при транспортировке и обработке пластин с их кромок снимается фаска. Операция проводится химическим способом или профильным алмазным кругом иа специальной установке, куда пластины загружаются поштучно или партией и закрепляются на шпинделе вакуумной присоской. Частота вращения шпинделя 15 ... 20 мин-1, шлифовального круга 6000 ... 8000 мин-1. После снятия фаски обычно повторяют двух- или одностороннее механическое полирование. Между операциями механической обработки пластин для удаления абразива, наклеечной мастики, выглаживания и удаления дефектного слоя включают операции отмывки, химической очистки и травления. Окончательную доводку рабочей поверхности пластины проводят финишным и суперфинишиым химико-механическим полированием. Пластины обратной стороной наклеивают специальной мастикой на блоки с тщательно выверенной плоскостностью. Наклеивание производится на специальных установках, осуществляющих подогрев блоков, прижим к ним пластин и охлаждение. Полирование проводят обычно с использованием силикозоля - химически активной суспензии, приготовленной на основе окиси кремния. Завершающими операциями механической обработки пластин являются отклеивание от блоков, отмывка, контроль и упаковка в специальную тару. 2* 19 |

||||||||||||

|

© 2024 ООО "Стрим-Лазер": Лазерная гравировка.

Все права нотариально заверены. Копирование запрещено. |