|

(495)510-98-15

|

|

Меню

|

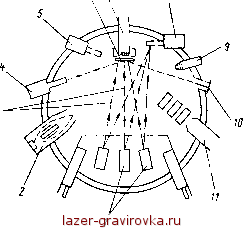

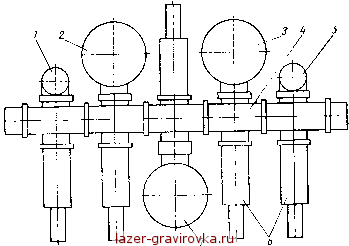

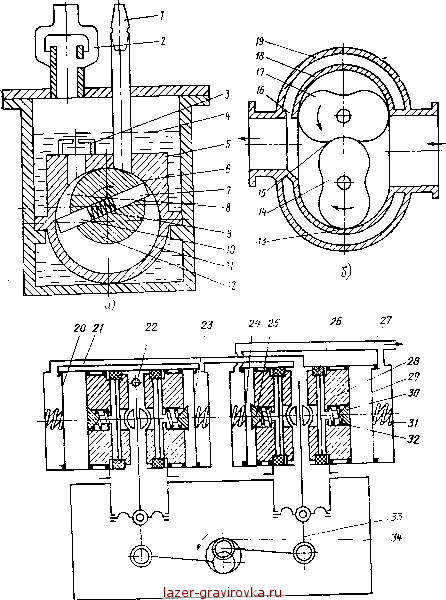

Главная » Производство комплектующих для высокотехнологичных процессов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 [ 21 ] 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 барабаном 21 подвижную линзу 8, луч отклоняется зеркалом 11 и формируется сменным объективом 13 с фокусным расстоянием 50 и 100 мм в круглый пучок диаметром от 0,25 до 1 мм. Обрабатываемые изделия 14 устанавливаются на подвижный столик 15, движение на который от электродвигателя 18 через вариатор 17 и зубчатую пару передается ходовым винтом 16. Скорость подачи столика 15 регулируется вращением маховика 19 шарикового вариатора. Скорость сварки на установке не менее 150 мм/мин, глубина проплавления до 0,3 мм. Качество сварного соединения в процессе сварки контролируется визуально оптической системой 9. Для защиты глаза оператора от излучения используется светофильтр и обтюратор 10 с электромагнитным приводом, синхронно перекрывающий оптический канал наблюдения в момент прохождения импульса. Установка может работать в одиночном режиме подачи импульсов с ручным запуском и частотном режиме с автоматическим запуском. Энергия импульса излучения не менее 3 Дж при длительностях 1,5; 2,0; 2,5 и 4,0 мс и регулируемой частоте импульсов до 20 Гц. Для контроля энергии рабочего импульса лазера служит индикатор в виде фотодиода 20 с набором ослабляющих светофильтров, на который с помощью полупрозрачного отклоняющего зеркала 12 направляется часть излучения. Оборудование для молекулярно-лучевой эпитаксии. Изготовление БИС и СБИС с повышенным быстродействием и высокой степенью интеграции требует разработки технологических процессов и оборудования, которые обеспечивали бы формирование микроструктур с размерами элементов до 1 мкм, толщиной эпитакси-альных слоев от 0,01 до 1 мкм и шириной межфазной границы примерно 1 нм, а также выращивания различных метастабиль-ных структур и их модификаций. Улучшение вакуумных условий в технологическом оборудовании не только обусловливает высокую чистоту всех используемых материалов, но и открывает возможность контроля за ходом технологического процесса с помощью средств аналитического приборостроения. Под технологией молекулярно-лучевой эпитаксии (МЛЭ) подразумевают процесс гомо- и гетероэпитаксиального выращивания пленочных структур, определяемый взаимодействием молекулярных или атомарных потоков с кристаллической поверхностью в условиях сверхвысокого вакуума - при давлении 10~8 Па и ниже. Молекулярные потоки 3 (рис. 5.24) формируются источниками 1, имеющими специальные устройства для управления интенсивностью потока, что позволяет в любой момент времени устанавливать химический состав суммарного потока, необходимый для эпитаксиального роста на подложке 6 слоя требуемого полупроводникового соединения. Электрически активные примеси в процессе роста добавляются либо из аналогичных источников, либо из ионных источников ( трудновводимые примеси). Тре- 6 7  Рис. 5.24. Рабочая камера установки молекулярно-лучевой эпитаксии (МЛЭ) буемая температура роста пленки устанавливается с помощью нагревателя 7. Процесс МЛЭ определяется кинетикой адсорбции и физико-химических реакций на поверхности подложки в противоположность процессам роста при термо- динамическом равновесии в жидкостной или газофазной эпитаксии, что позволяет гибко управлять составом растущих атомарных слоев на толщинах атомарного масштаба. Относительно низкая температура при МЛЭ (например, в случае выращивания GaAs <с560°С) не может привести к заметной диффузии легирующих примесей из одного эпитаксиального слоя в другой, что позволяет получать сверхрезкие р-, п- и гетеропереходы с толщиной области раздела около 2- 3 слоев кристаллической решетки. Особенностью МЛЭ в отличие от жидкостной и газофазной эпитаксии является возможность прямого непрерывного контроля за кристаллической структурой и химическим составом растущих слоев на моноатомных толщинах. Это осуществляется с помощью методов поверхностного контроля, таких как ДБЭ (дифракция быстрых электронов) и электронная Оже-спектроокопия, реализуемых в технологической камере. В камере располагаются необходимые устройства: Оже-анализатор 2, люминесцентный экран 10, анализатор ДМЭ (дифракции медленных электронов) 9. Послойное стравливание поверхности выращенной пленки для контроля ее структуры осуществляется с помощью ионной пушки 11, облучение образца электронами производится пушкой ДБЭ 4. Кроме того, возможен прямой контроль состава молекулярных пучков в зоне роста с помощью масс-спектрометрической аппаратуры: датчика вторичных ионов 5 и квадрупольного фильтра масс 8. Большую сложность промышленной реализации технологии МЛЭ представляет недопустимость загрязнения поверхности подложек как непосредственно в процессе роста структуры, так и при переходе к другим операциям. Так, перед эпитаксией поверхность подложки должна быть молекулярно чистой, а сразу после выращивания пленки закрыта диэлектрической или металлической пленкой. Осуществлять процессы очистки поверхности подложки,  Рис. 5.25. Магистрально-модульный комплекс МЛЭ эпитаксиальный рост слоя и осаждение защитного покрытия целесообразно не в одном вакуумном объеме, а в разных с передачей подложек в вакуумной транспортной магистрали. Создан магистрально-модульный комплекс МЛЭ (рис. 5.25), который обеспечивает проведение в разных технологических модулях операции подготовки подложек (модуль 2), молекулярно-лучевой эпитаксии (модуль 7), получение диэлектрических покрытий или металлизации (модуль 3) в едином технологическом цикле в условиях сверхвысокого вакуума без вскрытия рабочих камер. Все модули снабжены необходимыми для проведения технологических операций аналитическими средствами контроля поверхности и технологической среды. Подложки поочередно передаются из загрузочного модуля 1 в вакуумную транспортно-загрузочную магистраль 4 и затем с помощью манипуляторов 6 переносятся последовательно в рабочие модули 2, 7 и 3. Обработанные изделия выгружаются через модуль 5. В комплексе предусмотрена кассетная загрузка подложек (по 10 подложек в кассете). Он может быть дополнен другими модулями для выполнения каких-либо новых технологических операций изготовления БИС и СБИС в вакууме. Помимо разработанного варианта вакуумного транспортера, жестко соединенного со всеми входящими в магистрально-модульный комплекс камерами, существует вариант с гибкой межагрегатной связью, предусматривающий использование герметичных кассет-накопителей и применение промышленных роботов. КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Назовите состав установок ионной имплантации и объясните назначение-ее основных элементов. 2. Какие существуют приемные камеры для ионной имплантации? 3. По каким признакам различаются методы вакуумно-плазменного травления микроструктур? 4. Объясните принцип работы установки модульного типа для ионно-плаз менного и плазмохимического травления. 5. В чем сущность методов нанесения тонких пленок в вакууме: термическим испарением и ионным распылением? 6. Как устроена магнетронная система распыления материалов? 7. Перечислите этапы развития установок вакуумного нанесения тонких: пленок и дайте краткую характеристику каждому из них. 8. Каков принцип работы установки электронно-лучевой сварки? 9. Объясните назначение и принцип работы установки Квант-12 . 10. Какое аналитическое оборудование используется при молекулярио-лу-чевой эпитаксни? Г л а в а 6 ЭЛЕМЕНТНАЯ БАЗА ВАКУУМНЫХ И ГАЗОВЫХ СИСТЕМ. АППАРАТУРА ХИМИКО-ТЕХНОЛОГИЧЕСКИХ УСТАНОВОК 6.1. СРЕДСТВА ПОЛУЧЕНИЯ ВАКУУМА Вакуум является технологической средой для выполнения таких операций, как электронная сварка и литография, ионное травление и имплантация, осаждение тонких пленок, молекулярно-лучевая эпитаксия и т. д. Значение давления и состав остаточных газов определяют качество проведения технологических процессов и влияют на такие параметры ИС, как удельное сопротивление токо-проводящих элементов, емкость электронно-дырочных переходов, сопротивление омических контактов, усилительные и частотные характеристики транзисторов и т. д. При серийном и особенно массовом производстве ИС важное значение имеет время получения вакуума в рабочем объеме технологической установки. Предельное давление и состав остаточных газов в камере, а также время достижения требуемого давления главным образом зависят от средств получения вакуума - вакуумных насосов. Все вакуумные насосы можно разделить на две большие группы: ннзко-и высоковакуумиые. Как правало, в оборудовании для производства ИС рабочую, технологическую среду создают высоковакуумные насосы, а низковакуумные играют вспомогательную роль для обеспечения форвакуума, т. е. для создания необходимых условий для запуска и стабильной работы высоковакуумных насосов. По способу получения вакуума различают насосы, выполняющие механическое перемещение газа с последующим выталкиванием его в атмосферу, и насосы, в которых осуществляется поглощение газа путем сорбции, химической реакции или конденсации. Из средств получения низкого вакуума широко распространены насосы пластинчато-роторного типа (рис. 6.1,а). В таких насосах охлаждаемый маслом статор 5 имеет цилиндрическую расточку, в которой вращается ротор 12 во-  Рис. 6.1. Форвакуумный насос 126 круг оси, смещенной относительно оси статора. В радиальных пазах ротора перемещаются пластины 7 и 10, с помощью пружины 9 создается необходимое усилие герметизации в контакте пластин со статором. В насосе этого тип имеются три области откачки: всасывания 6, переноса 11 и выхлопа 8, разделенные контактами статора с пластинами и ротором. При вращении ротора в направлении, показанном стрелкой на рис. 6.1,а объем области 6 увеличивается и заполняется через впускной патрубок 1 газом из откачиваемого объекта, который затем через пол-оборота ротора попадает в область переноса 11 и еще через пол-оборота ротора - в область выхлопа 8 и через обратный клапан 3 выпускного патрубка 2 выбрасывается-в атмосферу. Ротор насоса хорошо сбалансирован, три области откачки позволяют предотвратить прорыв газа в откачиваемый объем при несрабатывании-обратного клапана. Для герметизации и смазки зон уплотнения подвижных деталей используется вакуумное масло, уровень которого на рис. 6.1,а обозначен позицией 4. Применяемое масло марки ВМ-4 имеет хорошие смазывающие свойства, но-обладает довольно высоким давлением насыщающих паров, испарение которых, существенно сказывается на значении предельного давления насоса и составе остаточной атмосферы в объекте при откачке его до давления, близкого к предельному. Требования, предъявляемые к оборудованию для производства ИС по- безмасляности вакуума, т. е. ограничению или полному отсутствию в спектре остаточных газов тяжелых углеводородов, определили появление механических безмасляных насосов. Сложность создания таких насосов заключается в герметизации подвижных элементов насосов без использования жидкой вакуумной смазки. Поэтому сначала появились двухроторные насосы Рутса (рис. 6.1,6) вообще без уплотнительных элементов. Двухроторные насосы не требуют смазки, так как их роторы 14, 17 статор 18 не соприкасаются благодаря сохранению во время вращения небольшого зазора. Обусловленная этими зазорами негерметичность уменьшает быстродействие и повышает предельное давление, однако чистота получаемого-вакуума и высокая быстрота действия из-за большой частоты вращения роторов является важным достоинством насосов типа Рутса. Роторы насоса имеют такой вид, что при их синхронном вращении (в направлении стрелок) зазоры 15 между ними всегда достаточно малы (десятые-доли миллиметра); мал также и зазор 13 между роторами и статором. Роторы должны быть точно изготовлены и хорошо центрированы, так как они вращаются с частотой несколько тысяч оборотов в минуту. Производительность насоса определяется как разность прямого потока газа из откачиваемого объема и обратного потока, вызванного негерметичностью зазоров. Предельное давление насоса будет тем ниже, чем ниже давление на выходе из насоса. С учетом этого, а также для разгрузки роторов от действия больших сил, вызванных атмосферным давлением, и во избежание перегрева конструкции вследствие выделяющегося при сжатии газа тепла на выходе насоса Рутса создается предварительное разрежение с помощью, например, приведенного ниже насоса. Кроме того, привод вращения роторов также помещен в форвакуумный объем, образуемый наружным корпусом 19 и соединенный; с насосом предварительной откачки с помощью канала 16. |

|

© 2024 ООО "Стрим-Лазер": Лазерная гравировка.

Все права нотариально заверены. Копирование запрещено. |