|

(495)510-98-15

|

|

Меню

|

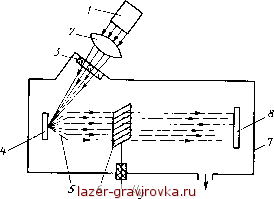

Главная » Производство комплектующих для высокотехнологичных процессов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 [ 20 ] 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 подробно рассмотрен в разделе, посвященном оборудованию для микролитографии. Лазерное оборудование в производстве ИС. Использование лазеров в электронной технологии и других областях техники обусловлено возможностью обработки практически любых материалов с высокой точностью и большой плотностью мощности, локальностью воздействия, способностью выделять большую энергию в очень короткий промежуток времени. Современные лазеры могут излучать энергию в широком диапазоне длин волн - от сантиметровых до долей микрометра, расходимость луча лазера не превышает 10, лазеры могут работать в непрерывном и импульсном режимах. Коэффициент полезного действия составляет от десятых долей до нескольких единиц процентов у твердотельных и до 50... 60 % у полупроводниковых нжекционных лазеров. Однако даже при низком КПД лазер с энергией, например, всего в 1 Дж, способный выделить ее за 1 не (Ю-9 с), развивает мощность один гигаватт! Импульсный режим работы лазера представляет особый интерес для электронной технологии. Он может осуществляться со свободной генерацией и с модулированием добротности, т. е. накапливанием энергии в активной среде с последующим излучением запасенной энергии в виде короткого импульса длительностью (1... 3) - Ю-8 с и мощностью (5... 10) 107 Вт, в некоторых случаях возможны значения Ю-12 с и 109 Вт. В производстве ИС применяется оборудование с твердотельными лазерами на рубине, неодимовом стекле и иттрий-алюминиевом гранате (ИАГ), жидкостными лазерами на органических красителях, газовыми лазерами, работающими на смесях CO2-N2-Ne и He-Ne, молекулярном азоте, аргоне, ксеноне, криптоне, парах ртути, парах кадмия. С помощью лазера проводится кварка, плавление и пайка миниатюрных деталей при монтаже и герметизации ИС, соединении тончайших проводников, получении металлических контактов. С помощью сфокусированного лазерного луча можно подгонять номиналы тонко- и толстопленочных резисторов в ГИС. Лазерная подгонка заключается в вырезании дорожки в рези-етивной пленке путем полного испарения материала термическим воздействием лазерного пучка. Ширина прорези может составлять 5... 50 мкм для тонкопленочных резисторов и 20... 100 мкм для толстопленочных. Необходимая плотность мощности сфокусированного лазерного излучения составляет 106... 107 Вт/см2. Время вырезания дорожки в пленке менее 10 мс при скорости перемещения лазерного пучка пли подложки 10 см/с, производительность процесса - несколько тысяч резисторов в час. Для получения полупроводниковых структур используется лазерное легирование материалов (рис. 5.19). Луч импульсного ла- d 16  Рис. 5.19. Лазерное легирование материалов зера 1 с помощью линзы 2 через входное окно 3 фокусируется на поверхности мишени 4, создавая в точке плотность мощности 108...1010 Вт/см2. При этом из мишени выбрасывается плазменный факел 5, состоящий из большого количества (до 1020) ионов материала мишени. Начальную скорость потока ионов (до 5Х ХЮ4 м/с) с помощью ускоряющего электрода 6 доводят до (1 ... ...2)-105 м/с. Порции ионов легирующего материала массой около Ю-25 кг с периодичностью в несколько долей секунды ударяются о поверхность полупроводниковой подложки 8 и проникают на глубину в несколько микрометров. Процесс легирования производится в вакуумной камере 7 при давлении Ю-3 Па. Исключительно высокая эффективная температура при лазерной обработке и возможность концентрировать энергию в малом объеме и в короткие интервалы времени позволили использовать возможности нагрева, оплавления и испарения вещества для изменения его свойств и получения новых материалов. Так, в микроэлектронике широко применяется лазерный отжиг сфокусированным со сканированием и несфокусированным лучом для улучшения структуры поверхностного слоя полупроводниковой подложки, нарушенного в результате механической обработки или ионной бомбардировки. Подбирая режим лазерного отжига, можно осуществить рекристаллизацию полупроводниковой пленки, превратив ее в монокристаллическую, можно изменить в нужную сторону электрофизические характеристики полупроводника, например изменить тип проводимости. Пример использования лазерного излучения для отжига имплантированных слоев полупроводников показан на рис. 5.20. Луч лазера 1 поворачивается на 90° призмой 2, попадает на рассеивающую пластину 3, собирается зеркальной шахтой 4, внешняя поверхность которой покрыта слоем серебра, и попадает на об- 9 ID it 12 13 14 IS f5

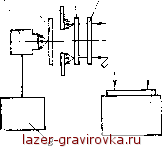

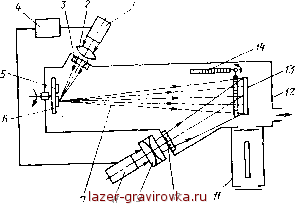

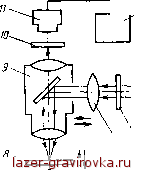

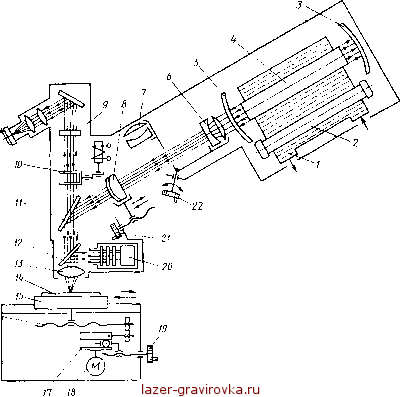

Hi. -J 4-  Рис. 5.20. Лазерный отжиг материалов разец 5. Форма импульса регулируется с помощью фотодиода 9 и осциллографа 8. Матовые стекла 10, 12 и диафрагма 11 нужны для ослабления и выравнивания по сечению интенсивности излучения. Калориметр 6 измеряет энергию импульса и нормирует устройство регистрации энергии импульса 15. Калориметр ставится на место расположения образца, входное отверстие его частично закрывается диафрагмой 7 с вырезанным по размеру образца отверстием. В установке использованы пассивный модулятор добротности 16, полупрозрачное зеркало 14, заднее зеркало лазера 13. Использование рассеивателя 3 позволяет получить однородное по площади облучение. Для получения электронных приборов с широким диапазоном энергетических уровней необходим материал с различным периодом кристаллической решетки. Такой материал можно получить, используя лазерную вакуумную эпитаксию (рис. 5.21). Поочеред-  Рис. 5.21. Лазерная вакуумная эпитаксия 118 но расплавляя лазерным лучом две разные мишени 5, можно вырастить на подложке 13 структуру (сверхрешетку), состоящую из периодически расположенных слоев разных материалов. Период искусственной сверхрешетки (расстояние между одинаковыми слоями) в отличие от кристаллической может меняться в широких пределах, например от 1 до 10 нм. Возможность испарять практически любые материалы в любой последовательности с большой точностью по толщине слоя, дозирование интенсивности и количества лазерных импульсов, воздействующих на мишень, являются определяющими характеристиками лазерной вакуумной эпитаксии. В вакуумной камере 12 на карусели 6 расположены набор различных мишеней 5, подложка 13 и сменные маски 14. Вращением карусели 6 одна из мишеней устанавливается в фокусе излучения импульсного лазера 1, которое собирается линзой 2 и через входное окно 3 вводится в вакуумную камеру. Излучение другого импульсного лазера 8, расфокусированное линзой 9, через окно 10 направляется через маску на подложку. С помощью шлюза 11 производится смена подложек без разгерметизации камеры. Излучение лазера 1 испаряет материал мишени, образуя при плотности мощности 108...1010 Вт/см2 плазменный факел 7, содержащий ионы и атомы материала мишени, которые со скоростью около 104 м/с движутся к подложке и осаждаются на ней. С помощью маски 14 осаждение пленки происходит на заданных участках подложки 13. Лазер 8 за миллионные доли секунды до осаждения частиц на подложку успевает ее очистить и нагреть до нужной температуры. Синхронизация работы двух лазеров обеспечивается блоком 4. После набора заданной толщины можно осаждать пленку из другого материала и в других участках подложки, для чего необходимо повернуть карусель 6 и сменить маску 14. Чтобы уменьшить термическое влияние и избежать разрушения элементов, при обработке ИС используются очень короткие лазерные импульсы. Примером может служить процесс получения низкоомного контакта, например, между алюминием и диффузионным слоем кремния. Для этой цели (рис. 5.22) применяется жидкостной лазер на органическом красителе (родамине 6G) 3, работающий в импульсном режиме с длительностью импульса 2... 6 не, длиной волны 0,59 мкм и мощностью импульса 3 кВт. Накачка основного лазера 3 осуществляется газовым лазером 1, работающим на молекулярном азоте с длиной волны 0,33 мкм и длительностью импульса 10 не. Линзы 2 создают распределенную однородную подсветку лазера 3. Формирование рабочего сечения лазерного луча осуществляется микроскопом 9, амплитуда и количество лазерных импульсов контролируются аттенюатором 4 и затвором 5, размещенными на линии лазерного излучения.   6 5 ч- Рнс. 5.22. Лазерное получение ннзкоомных контактов Фокусировка луча на поверхности образца 8 осуществляется либо вертикальным перемещением образца, либо горизонтальным перемещением линзы 6. Пик мощности и временное изменение лазерного импульса измеряется фотодиодом 7. Наблюдение за процессом образования контакта осуществляется с помощью фильтра 10, видикона 11 и телевизора 12. Образование соединений между слоями в ИС происходит в несколько этапов в результате воздействия определенного количества лазерных импульсов. В электронной технике применяются методы нанесения тонких пленок с помощью локального испарения материала сфокусированным или несфокусированным лазерным лучом. Лазерный пучок вводится в вакуумную камеру через смотровое окно и направляется на испаряемый материал (см. рис. 5.21). ИАГ- и СОг-ла-зерами импульсного или непрерывного действия наносятся пленки углерода, кремния, карбида кремния, AI2O3, титаната бария и других материалов. Скорость нанесения пленки составляет 0,02... ... 5 нм/с. Лазерное скрайбирование пластин из кремния, арсенида галлия и других материалов с нанесенными полупроводниковыми структурами выполняется для последующего разделения пластины на отдельные элементы по линии надреза. Глубина риски, полученной пучком сфокусированного лазерного излучения, составляет 40... 125 мкм, а ширина 20...40 мкм при толщине пластины 150... 300 мкм. Скорость скрайбирования 10... 250 мм/с. Возможно также полное разделение пластины непосредственно лазерным лучом. Преимущество лазерного скрайбирования по сравнению с механическим заключается в возможности уменьшения вырезаемого кристалла до размеров прямоугольника со стороной 0,25 мм в  Рнс. 5.23. Схема установки Квант-12 отсутствии контакта при воздействии луча, повышении качества и производительности процесса. Для скрайбирования используются ИАГ-лазеры с плотностью мощности 108 ... Ю9 Вт/см2, вызывающей плавление и испарение кремния или арсенида галлия при температуре в месте воздействия сфокусированного лазерного пучка 2000°С. Схема лазерного скрайбирования подобна схеме лазерной сварки (рис. 5.23), а реализуются эти схемы на установках типа Квант-11 и Квант-12 . Для шовной сварки металлов с минимальной деформацией свариваемых деталей и высокой локальностью нагрева предназначена установка с ИАГ-лазером Квант-12 (рис. 5.23). В качестве активного элемента служит стержень из иттрий-алюминиевого граната 4 размером 06X90 мм, генерирующий излучение с длиной волны 1,06 мкм в инфракрасной области спектра. Для возбуждения генерации используется импульсная газоразрядная лампа накачки 2 типа ИФП-800. В блок лазера входят также резонатор с глухим 3 и полупрозрачным 5 зеркалами. Система охлаждения 1 активного элемента и лампы накачки двух-контурная, работающая на 0,2%-ном растворе хромпика в дистиллированной воде. Поворотом рукоятки 22 меняются двухлинзовые телескопические компоненты 6 и 7, уменьшая сечение лазерного луча соответственно в два и четыре раза. Проходя через перемещаемую |

|

© 2024 ООО "Стрим-Лазер": Лазерная гравировка.

Все права нотариально заверены. Копирование запрещено. |